石膏砌块是一种广泛应用于建筑行业的轻质建筑材料,具有良好的隔热、隔音、防火等性能,且施工方便,施工周期短,环保节能。石膏砌块生产线的设计和操作流程至关重要,它直接影响产品的质量和生产效率。本文将介绍石膏砌块生产线的操作流程。

1. 石膏原料的准备与处理

石膏砌块生产线的第 一步是原料的准备。石膏砌块的主要原料是天然石膏粉、煤粉、石膏石(或废石膏)以及一定比例的水泥和添加剂。

石膏粉的处理:石膏粉通常由天然石膏矿石经过破碎、研磨和煅烧工艺处理得到。在石膏生产线中,原石膏首先需要经过破碎机将其破碎成适合的粒度,然后进入高温煅烧炉进行加热,煅烧温度一般控制在150~180°C之间,确保石膏中的结晶水被去除,生成生石膏。

添加剂的准备:生产石膏砌块还需要加入水泥、石英砂、发泡剂、以及某些增强材料等。这些原料需要根据配方进行准确计量和混合,以确保成品的质量。

2. 混合与搅拌

将石膏粉、石灰、细砂、水泥及其他辅助材料按照特定的比例混合在搅拌机中。混合过程非常关键,必须确保各类原料充分均匀,避免出现局部密度不均或质量波动。

搅拌设备:通常采用双轴行星式搅拌机,这种设备可以确保物料在搅拌过程中得到充分的混合和均匀分布。在搅拌过程中,可以加入水,以控制混合料的湿度,确保后续成型环节的顺利进行。

搅拌时间:搅拌时间需要根据搅拌机的型号和原料的特性来确定,一般来说,石膏砌块的混合时间为5至10分钟。

3. 成型

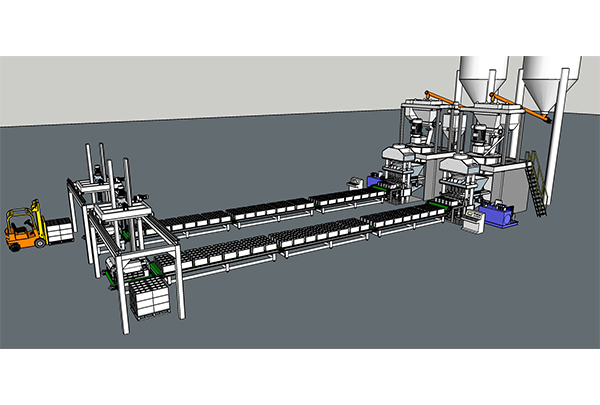

混合均匀的原料通过输送设备送入成型机。成型是石膏砌块生产中的核心环节,决定了砌块的尺寸、强度和外观。

模具:石膏砌块生产线使用专用的成型模具,模具的形状和大小根据生产需求进行定制。模具的质量直接影响砌块的精度,因此在生产中必须保持模具的清洁和准确。

浇筑与振动:将混合料倒入模具后,通过振动设备进行振实,确保原料充分填充模具并消除气泡,增强砌块的致密性和强度。振动时间的控制至关重要,过短会导致砌块强度不足,过长则可能引起材料过度脱水,影响产品的质量。

4. 定型与切割

在成型完成后,石膏砌块还需要经历定型过程。此过程通常是在常温下自然固化,或者使用加速固化的方法提高生产效率。

脱模:当砌块开始硬化并达到一定的强度时,可以进行脱模操作。脱模时需要小心,防止砌块破损。脱模后,砌块表面可以进行简单的修整,确保外观整齐。

切割:石膏砌块的长度和高度通常是标准化的,但有时会根据需求进行裁切。通过自动化切割设备,精 确控制砌块的尺寸,确保每一块砌块符合设计规格。

5. 干燥与养护

新生产的石膏砌块含有大量水分,需要经过干燥和养护才能达到规定的强度。

自然干燥:如果生产线的产量较小,通常采用自然干燥方法,将砌块放置在通风良好的环境中,让水分自然蒸发。这个过程一般需要7~14天,具体时间根据环境湿度和温度来调整。

烘干:对于大规模生产,通常采用烘干室或干燥窑进行快速干燥。温度和湿度需要准确控制,避免因干燥过快导致石膏砌块开裂。

养护:干燥后的石膏砌块需要进行养护,确保其力学性能符合标准。养护时间和温湿度的控制直接影响砌块的质量。

6. 包装与储存

干燥并达到强度要求的石膏砌块经过检验后,进行包装。砌块的包装方式通常有两种:一是通过打包机进行自动打包;二是人工将砌块按规格堆放成包。

包装:包装时需要使用耐磨的包装材料,确保运输过程中砌块不受损坏。

储存:包装后的石膏砌块应储存在干燥通风的环境中,避免直接接触到水分和湿气,从而影响砌块的性能。

7. 质量控制

在石膏砌块生产的整个过程中,质量控制至关重要。生产过程中,必须严格按照配方和操作规程进行生产,确保每一块砌块的质量符合相关标准。常见的质量检查项目包括尺寸检测、强度检测、水分含量检测等。

实验室测试:定期进行强度、硬度、抗压等实验室测试,确保产品性能符合建筑设计的要求。

过程监控:在生产过程中,需对每一个环节进行实时监控,及时调整工艺参数,避免出现质量波动。

结语

石膏砌块生产线的操作流程涉及多个环节,从原料的处理到成品的包装,每一环节都需要精细管理和严格控制。随着建筑行业对环保、节能材料需求的不断增加,石膏砌块的市场前景广阔。优化生产流程,提升生产效率和产品质量,已经成为当前石膏砌块生产线发展的重要方向。